Der Stanzwerkzeugbau ist eine komplexe und hochpräzise Disziplin, die eine entscheidende Rolle in der modernen Fertigungsindustrie spielt. Von der sorgfältigen Planung und Materialauswahl über die präzise Fertigung bis hin zur regelmäßigen Wartung – jeder Schritt im Prozess trägt zur Effizienz und Langlebigkeit des Werkzeugs bei.

In diesem Beitrag werfen wir einen detaillierten Blick auf die verschiedenen Phasen des Stanzwerkzeugbaus und beleuchten die Schlüsseltechnologien sowie die wichtigen Kostenfaktoren, die bei der Herstellung berücksichtigt werden müssen.

Inhaltsverzeichnis

Analyse der Anforderungen und CAD-Design

Zu Beginn des Prozesses steht die Prüfung der Kundendaten. Hierzu gehören das Pflichtenheft, Zeichnungen sowie Step- oder DXF-Daten. Diese werden auf Machbarkeit geprüft, um sicherzustellen, dass das geplante Stanzwerkzeug den Anforderungen entspricht. Im Anschluss erfolgt die Detailklärung, ob die Bauteile manuell, durch einen Roboter oder über eine Bandzuführung in den Produktionsprozess eingebracht werden.

Simulation und Machbarkeitsprüfung

Im nächsten Schritt werden die erforderlichen Prozessdaten ermittelt, einschließlich der benötigten Stanzkraft, der Werkzeuggröße und der maximal möglichen Hubzahlen. Diese Daten bilden die Basis für die Simulation und stellen sicher, dass das Werkzeug unter optimalen Bedingungen arbeiten kann.

Erstellung des Streifenbildes und Festlegung der Stanzoperationen

Für Folgeverbundwerkzeuge wird ein Streifenbild erstellt, um die Stanzstationen festzulegen. Bei weniger komplexen Werkzeugen wird stattdessen die Reihenfolge der Stanzoperationen definiert. Nach der Festlegung der Prozessparameter erfolgt die Projektierung des Werkzeugs sowie die Erstellung eines Richtpreisangebots, das alle Produktionskosten berücksichtigt.

Die Wahl des richtigen Materials ist ein entscheidender Schritt bei der Herstellung eines Stanzwerkzeugs. Abhängig davon, welches Material gestanzt werden soll, wird festgelegt, welcher Schneidstoff am besten geeignet ist.

Werkzeugstahl – die Basis für Stanzwerkzeuge

Für einfachere Anwendungen wird oft ein Standard-Werkzeugstahl wie der 1.2379 verwendet. Dieser Stahl ist robust und hält auch bei starker Beanspruchung lange durch. Bei anspruchsvolleren Stanzprozessen, die mehr von einem Werkzeug abverlangen, kommt oft Schnellarbeitsstahl (z.B. 1.3343) ins Spiel. Dieser Stahl ist besonders widerstandsfähig und sorgt dafür, dass das Werkzeug auch bei hohen Geschwindigkeiten und langer Nutzung präzise bleibt.

Pulvermetallurgischer Stahl – für höchste Anforderungen im Stanzwerkzeugbau

Wenn es noch komplexer und anspruchsvoller wird, setzen viele Hersteller auf pulvermetallurgischen Stahl. Dieser Stahl, wie ASP, CPM oder Vanadis, ist extrem verschleißfest und gleichzeitig sehr zäh. Das bedeutet, dass Werkzeuge aus diesem Material besonders langlebig und zuverlässig sind – perfekt für hochpräzise und komplizierte Stanzarbeiten aus höherfesten Werkstoffen.

Beschichtungen – der Schutzschild für das Stanzwerkzeug

Neben dem eigentlichen Material spielt auch die Beschichtung eine wichtige Rolle. Beliebte Beschichtungen wie TiN (Titan-Nitrid) oder DLC (Diamond-Like Carbon) machen das Werkzeug noch widerstandsfähiger. Diese Beschichtungen verringern die Reibung und sorgen dafür, dass das Werkzeug länger hält – besonders wichtig bei intensiven Einsätzen.

A+N | POTT GmbH: Ihr zuverlässiger Partner für die

Herstellung von Stanzwerkzeugen aus Remscheid

Sie suchen einen zuverlässigen und erfahrenen Partner für die Herstellung von Stanzwerkzeugen? Dann kontaktieren Sie uns jetzt! Besuchen Sie unsere Website, rufen Sie uns an oder senden Sie uns gerne eine E-Mail.

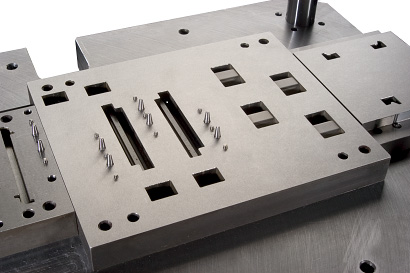

Die Fertigung eines Stanzwerkzeugs erfordert Präzision in jedem Schritt des Prozesses. Sobald das Konzept mit dem Kunden abgestimmt ist, beginnt die eigentliche Herstellung bei der A+N | POTT GmbH – von der CNC-Bearbeitung bis zur finalen Wärmebehandlung.

CNC-Fräsen, Drehen, EDM, Schleifen und Polieren

Nach der Freigabe des Konzepts durch unseren Kunden startet der mechanische Fertigungsprozess. In dieser Phase werden hochpräzise Maschinen wie CNC-Fräsmaschinen, Drehmaschinen, EDM (Elektroerosion) sowie Schleif- und Polierverfahren eingesetzt, um das Werkzeug mit äußerster Genauigkeit herzustellen. Diese Technologien ermöglichen es, komplexe Geometrien und feinste Details zu realisieren, die für ein funktionierendes Stanzwerkzeug unerlässlich sind.

Konstruktionsbesprechungen und Fertigungsschritte im Stanzwerkzeugbau

Bevor es jedoch in die Fertigung geht, stehen meist mehrere Konstruktionsbesprechungen an. Hier wird jedes Detail nochmals geprüft und mit dem Kunden abgestimmt, um sicherzustellen, dass das Werkzeug genau den Anforderungen entspricht. Nach diesen Abstimmungen werden die Arbeitspläne erstellt, die jeden Schritt der Fertigung festlegen.

Wärmebehandlung für langlebige Stanzwerkzeuge

Um die Langlebigkeit und Verschleißfestigkeit des Stanzwerkzeugs zu gewährleisten, ist eine entsprechende Wärmebehandlung der Aktivteile notwendig. Dieser Schritt sorgt dafür, dass die beanspruchten Teile des Werkzeugs widerstandsfähig genug sind, um auch bei intensiver Nutzung ihre Funktion zu erfüllen. Die Wärmebehandlung ist daher ein unverzichtbarer Prozess, der maßgeblich zur Qualität und Lebensdauer des Werkzeugs beiträgt.

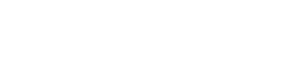

Die Montage eines Stanzwerkzeugs erfordert höchste Präzision und Erfahrung. In dieser Phase werden alle wesentlichen Komponenten des Werkzeugs sorgfältig zusammengesetzt und aufeinander abgestimmt, um sicherzustellen, dass das Werkzeug reibungslos und effizient arbeitet.

Präzise Montage und Justierung von Stanzmesser, Matrize und Führungsbuchsen

Bei der Montage werden Stanzstempel und Matrizen ausgerichtet und montiert. Jeder einzelne Bauteil muss exakt passen, da schon kleine Abweichungen die Qualität und Effizienz des Werkzeugs beeinträchtigen können. Es ist nicht ungewöhnlich, dass das Werkzeug oder einzelne Komponenten mehrmals montiert, wieder demontiert, angepasst und nachgearbeitet werden, bis wirklich alles perfekt sitzt. Dieser iterative Prozess sorgt dafür, dass das Endergebnis unseren hohen Anforderungen entspricht und das Werkzeug optimal für den späteren Einsatz vorbereitet ist.

Das Testen eines Stanzwerkzeugs ist ein ganz wichtiger Schritt, damit dies in der Praxis zuverlässig funktioniert. In dieser Phase werden Probeläufe durchgeführt, um das Werkzeug unter realen Produktionsbedingungen zu testen und eventuelle Probleme frühzeitig zu erkennen.

Probeläufe und Feinjustierung

Während der Probeläufe wird das Werkzeug auf seine Leistungsfähigkeit geprüft. Dabei kann es vorkommen, dass Abweichungen bei den Biegewinkeln oder Probleme bei der Banddurchführung auftreten. Diese Unregelmäßigkeiten erfordern eine Feinjustierung, damit das Werkzeug exakt und zuverlässig arbeitet und der Produktionsprozess reibungslos verläuft. Gelegentlich wird das Werkzeug nachjustiert oder es werden zusätzliche Elemente wie Streifenheber eingebaut, um das Material störungsfrei durch das Werkzeug zu führen.

Ermittlung und Behebung von Problemen

Häufig sind es kleine Anpassungen, die das Werkzeug optimal funktionieren lassen. Sollte das Band beispielsweise nicht ordnungsgemäß durch das Werkzeug geführt werden, kann ein Streifenheber installiert werden, um dieses Problem zu beheben. Je nach Komplexität des Werkzeugs kann dieser Prozess mehrmals durchlaufen werden, bis alle Schwierigkeiten gelöst sind.

Prototypenbau und kontinuierliche Optimierung des Stanzwerkzeugs

Auch wenn jedes neue Stanzwerkzeug auf der Erfahrung vergangener Projekte basiert, ist es letztendlich immer ein Prototyp, der auf seine Tauglichkeit hin überprüft und optimiert werden muss. Durch den kontinuierlichen Test- und Optimierungsprozess wird das Werkzeug perfektioniert, um die bestmögliche Leistung zu erzielen. Dabei sind Nacharbeiten und Anpassungen oft notwendig, um unvorhergesehene Herausforderungen zu meistern und die Qualität des Endprodukts sicherzustellen.

Die A+N | POTT GmbH ist spezialisiert auf präzise Stanzwerkzeuge für industrielle Anwendungen. Mit langjähriger Erfahrung entwickelt das Unternehmen maßgeschneiderte Lösungen, die Effizienz und Produktqualität steigern. Von kleinen bis hin zu großformatigen Werkzeugen steht A+N | POTT für höchste Zuverlässigkeit und Qualität.

Die Kosten für den Bau eines Stanzwerkzeugs variieren stark und hängen von mehreren Faktoren ab, wie der Komplexität des Werkzeugs, der Materialwahl und der erforderlichen Präzision.

Einfluss von Komplexität, Materialwahl und Präzision auf die Kosten

Die Komplexität des zu fertigenden Bauteils ist einer der größten Einflussfaktoren auf die Kosten eines Stanzwerkzeugs. Bei einfachen Platinen ist der Fertigungsaufwand vergleichsweise gering, da das Werkzeug weniger aufwendig konstruiert werden muss. Im Gegensatz dazu steigen die Kosten bei hochkomplexen Stanz-Biege-Teilen deutlich an, da hier eine höhere Präzision und aufwändigere Konstruktion erforderlich sind.

Die Materialwahl spielt ebenfalls eine große Rolle. Hochwertigere Werkstoffe wie pulvermetallurgischer Stahl oder spezielle Beschichtungen erhöhen zwar die Werkzeugkosten, sorgen aber gleichzeitig für eine längere Lebensdauer und geringere Wartungskosten im Einsatz. Zusätzlich beeinflussen die geforderten Toleranzen die Kosten: Je präziser das Endprodukt sein muss, desto aufwändiger ist die Fertigung des Werkzeugs.

Ermittlung und Behebung von Problemen

Häufig sind es kleine Anpassungen, die das Werkzeug optimal funktionieren lassen. Sollte das Band beispielsweise nicht ordnungsgemäß durch das Werkzeug geführt werden, kann ein Streifenheber installiert werden, um dieses Problem zu beheben. Je nach Komplexität des Werkzeugs kann dieser Prozess mehrmals durchlaufen werden, bis alle Schwierigkeiten gelöst sind.

Kosteneffiziente Lösungen für verschiedene Anwendungsbereiche

Um die Kosten im Rahmen zu halten, bieten sich je nach Anwendungsbereich verschiedene Strategien an. Bei einfachen Stanzaufgaben können kostengünstigere Materialien und weniger komplexe Werkzeuge eingesetzt werden, ohne die Qualität des Endprodukts zu gefährden. Für komplexere Anwendungen, bei denen hohe Präzision und Langlebigkeit gefragt sind, ist es ratsam, in hochwertigere Werkstoffe und aufwändigere Werkzeugkonstruktionen zu investieren. So kann das Werkzeug langfristig effizienter arbeiten und Folgekosten durch Wartung und Ausfallzeiten minimiert werden.

Qualitätsmanagement bei der A+N | POTT GmbH

Die A+N | POTT GmbH hebt sich in der Branche durch ihre Verpflichtung zu Qualität und kontinuierlicher Verbesserung hervor, was durch die DIN ISO 9001 Zertifizierung unterstrichen wird. Diese Zertifizierung ist ein weltweit anerkannter Standard, der Anforderungen an ein effektives Qualitätsmanagementsystem stellt. Bei A+N | POTT gewährleistet die Einhaltung der DIN ISO 9001 Normen, dass sämtliche Prozesse, von der Entwicklung bis zur Endfertigung von Stanzwerkzeugen, systematisch überwacht und optimiert werden.

Was ist der Stanzwerkzeugbau?

Der Stanzwerkzeugbau umfasst die Entwicklung, Fertigung und Wartung von Werkzeugen, die in Stanzmaschinen (Pressen) eingesetzt werden, um Materialien wie Blech, Stahlbänder oder auch Kunststoff zu schneiden oder zu formen. Bei A+N | POTT GmbH liegt der Fokus auf hochpräzisen Werkzeugen, die speziell nach Kundenanforderungen hergestellt werden.

Welche Stanzwerkzeuge bietet A+N | POTT GmbH an?

A+N | POTT GmbH ist auf die Herstellung von maßgeschneiderten Stanzwerkzeugen spezialisiert. Wir fertigen sowohl einfache Stanzwerkzeuge für Platinen als auch hochkomplexe Folgeverbundwerkzeuge für anspruchsvolle Stanz-Biege-Teile.

Wie läuft der Prozess der Werkzeugplanung bei A+N | POTT GmbH ab?

Der Prozess beginnt mit einer gründlichen Analyse der Kundendaten und Anforderungen. Mithilfe von CAD-Designs und Simulationen entwickeln wir ein Konzept, das alle Stanzoperationen festlegt. Nach der Freigabe durch den Kunden beginnt die mechanische Fertigung des Werkzeugs.

Welche Materialien werden im Stanzwerkzeugbau verwendet?

Wir verwenden eine Vielzahl von Werkzeugstählen, darunter Standard-Werkzeugstahl (z.B. 1.2379), Schnellarbeitsstahl (z.B. 1.3343) und pulvermetallurgische Stähle (wie ASP oder CPM). Je nach Anforderungen des zu stanzenden Materials wählen wir den passenden Schneidstoff aus.

Welche Technologien setzt A+N | POTT GmbH im Stanzwerkzeugbau ein?

Unser Unternehmen nutzt modernste CNC-Fräsmaschinen, Drehmaschinen, EDM-Verfahren (Elektroerosion), Schleif- und Poliertechniken sowie CAM-Software. Zudem setzen wir auf hochentwickelte CNC-Steuerungen bis zur 5-Achs-Technologie, um komplexe Stanzwerkzeuge zu fertigen.

Wie wichtig ist die regelmäßige Wartung eines Stanzwerkzeugs?

Für einen reibungslosen und langfristigen Betrieb ist die regelmäßige Wartung essenziell. Bei A+N | POTT GmbH bieten wir umfassende Wartungsdienste an, die Nachschleifen, Austausch von verschlissenen Bauteilen und Schmierung von Führungselementen umfassen.

Welche Kostenfaktoren sind beim Bau eines Stanzwerkzeugs zu beachten?

Die Kosten hängen von mehreren Faktoren ab: der Komplexität des Werkzeugs, der Materialwahl und den geforderten Toleranzen. Während einfache Stanzwerkzeuge günstiger sind, erhöhen komplexe Werkzeuge und hochwertige Materialien die Investitionskosten. A+N | POTT GmbH bietet jedoch kosteneffiziente Lösungen für verschiedenste Anforderungen.

Wie lange dauert es, ein Stanzwerkzeug zu fertigen?

Die Dauer hängt von der Komplexität des Werkzeugs und den Anforderungen des Kunden ab. Einfache Werkzeuge können innerhalb weniger Wochen fertiggestellt werden, während komplexere Werkzeuge mehr Zeit für Planung, Fertigung und Testläufe in Anspruch nehmen. Hier können zwischen erster Analyse und dem einsatzfähigen Werkzeug auch schonmal Monate vergehen.

Kann A+N | POTT GmbH maßgeschneiderte Stanzwerkzeuge nach speziellen Kundenwünschen fertigen?

Ja, bei A+N | POTT GmbH entwickeln wir Stanzwerkzeuge individuell nach den Vorgaben unserer Kunden. Dabei berücksichtigen wir alle Anforderungen in Bezug auf Material, Form und Funktion, um ein optimales Werkzeug zu liefern.